案例分享 | 如何使用AGV实现环模锻件与加工件的自动配送?

作者:admin

发布时间:23-12-14

点击量:1347

项目详情

项目类型:运输物料为环模锻件和加工件,物料有2300多种(规格尺寸不同),物料重量在11KG-2335KG之间。

AGV作业面积:8450㎡

AGV导航方式:反光板激光导航

项目痛点

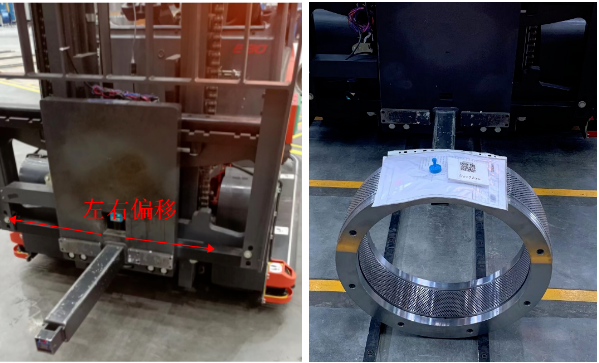

1、环模尺寸大小种类繁多,对于小环模固定条无法固定而左右晃动,对于固定路线的AGV取货时容易撞倒环模。

2、人和AGV混合作业,摆放标准不一样,给AGV取货增加了一定难度。

3、环模以一列的形式摆放,对于目标环模在里面情况需要先把前面的环模临时周转到其他库位,运输逻辑复杂。

图为固定条(地面黑色金属)无法固定环模,会左右滚动示意图

项目亮点

PART1

引入雷达识别环模功能,避免撞倒环模的风险。

1、通过激光雷达获取环模左右两边的点云数据。

2、根据获取的点云数据,使用相关的算法获取到环模的中心。

3、将获取到的环模的中心数据通过TCP/IP方式发送给AGV的控制器,AGV根据环模的中心的相对位置,左右侧移货叉。实现货叉从环模中心进叉叉取环模,避免撞倒环模。

效果:可以有效避免AGV撞倒环模,避免人工干预。有了该技术保证AGV取货100%的成功率,我们可以适当增加AGV前往取货速度以及取货的动作速度,综合有效提升了30%的生产效率。

PART2

在货叉前端增加扫码器

在货叉尖端安装扫码器,取货前通过扫描物料上的二维码获取物料信息,通过获取到的信息与MES系统信息比对,确认是否为目标物料。

效果:扫码核对信息与MES系统交互,利用二维码、库位信息和订单号三者合一作为物料追踪,可以100%避免物料的差错率。

PART3

增加接油盘机构

可避免环模上的油污滴落到地面,造成AGV打滑或者工作人员滑倒的风险

效果:安全是每个企业必须放在首位的责任,增加接油盘机构,可以避免地滑造成的工伤。

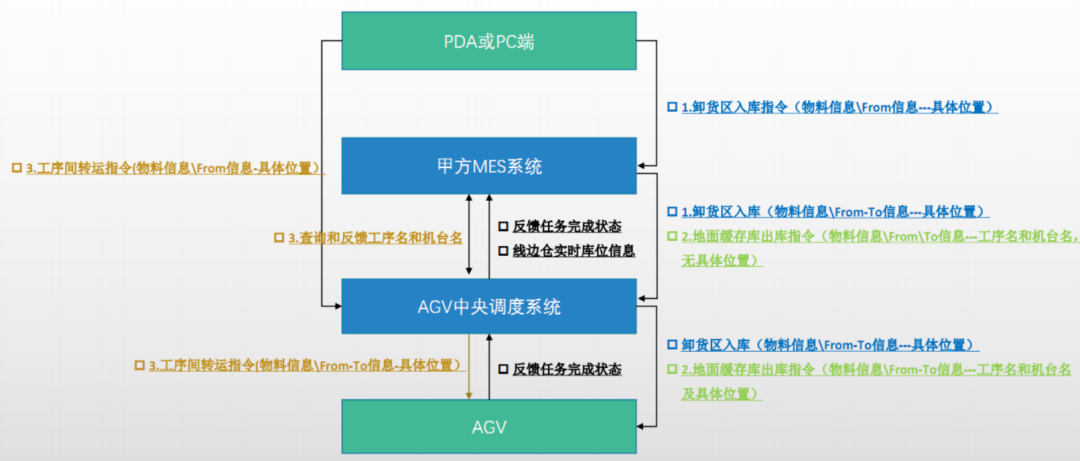

AGV调度系统架构

项目效果

该自动配送项目投入生产使用后,AGV根据MES系统的生产计划下发任务给AGV系统,AGV可以准确高效转移对应的环模到对应加工机台,大幅降低无效周转,提升企业的生产效率。同时,所有过程信息流均实时传输到MES系统,后台进行自动匹配纠错,避免物料差错率。

1.提高生产效率:因实现AGV的智能化调度,比传统人工转运环模综合提高了30%的生产效率;

2.产能提升带动经济效益:柔性AGV系统切实提升了用户的产能,减少内耗,可大幅提升企业经济效益。

3.采用二维码、库位信息和订单号三者合一作为物料追踪,可以100%避免物料的差错率。

来源:AGV网,如涉及版权,请联系删除。