铝合金大锻件多向锻造均匀性研究

作者:admin

发布时间:24-06-05

点击量:3771

具有超强韧、高淬透性特点的7A85 铝合金是新一代飞机主承力构件重要的结构材料。多向锻造是大规格7A85 铝合金构件一种重要的热加工方式,主要通过镦粗、拔长及打方等工步,消除锻件内部粗大的铸造组织,降低材料的各向异性程度,提高构件的综合力学性能。锻造过程中,锻件表面特别是与模具接触时间较长的部位,温降较快,导致锻件开裂、组织不均匀等缺陷。目前,国内在7A85铝合金大规格锻件成形过程中存在合格率低、质量不稳定等问题, 直接影响我国大飞机关键构件的自主制造。如何解决大规格锻件变形均匀性、提高锻件合格率已成为生产中急需解决的难题。

本文研究了模具温度对7A85 铝合金大规格锻件多向锻造成形均匀性的影响。利用Deform3D 有限元软件对锻造成形进行数值模拟,分析了模具温度对锻件温度场和应变场均匀性的影响。开展了7A85 铝合金工艺试验,研究了不同模具温度下锻件各部位的组织演化规律及模具温度对锻件成形组织均匀性的影响,为优化7A85 铝合金大规格锻件多向锻造工艺,提高其组织和性能均匀性提供参考。

1 成形工艺仿真

1.1 工艺方案与基本参数

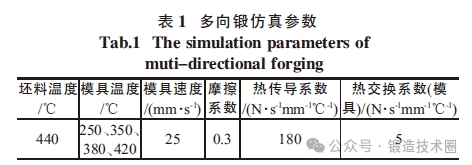

本文利用Deform3D 软件对大规格7A85 铝合金锻件进行有限元成形工艺仿真, 坯料为Ф630mm×990mm 的7A85 铝合金圆锭,经过三镦、两拔、打方等多向锻工序得到的锻件尺寸为160mm×920mm×1700mm。在锻造模拟中,不考虑模具的变形,模具材料属性设为刚体。利用自动划分网格功能对坯料进行网格划分,坯料网格数为80000个,在计算过程中随时根据网格畸变情况进行划分, 以保证计算的精度和收敛性。分别对锻件在不同工艺参数下的成形进行仿真分析(见表1)。

1.2 仿真结果分析

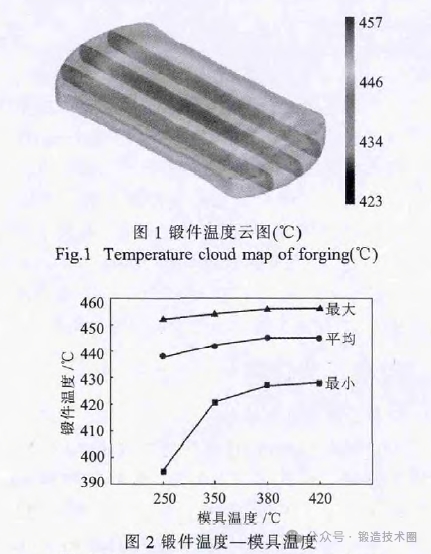

图1为模具温度380℃时锻件温度云图,锻件中心部位散热效率低, 热量散失少,但变形程度较大,产生了大量的形变热和摩擦热,温度较高。锻件的外表面尤其是端部,由于与空气和模具接触,热量散失较快,但变形程度较小,产生的形变热较少,温度较低。图2 为模具温度250、350、380、420℃下锻件温度曲线。可以看出,4 种工况下锻件最高温度都在450℃左右,受模具温度影响较小。锻件最低温度受模具温度影响较大,随模具温度增大,锻件的最低温度显著增大。锻件的最低温度由模具温度250℃时的395℃增大到模具温度420℃时的428℃。

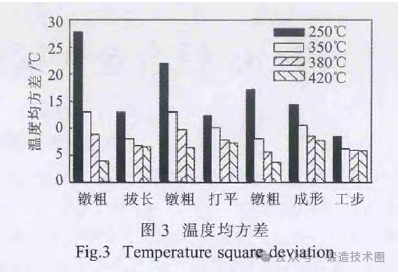

图3为温度均方差,结合图2可以看出,由于与模具接触和摩擦, 锻件温度场均匀性受模具温度影响较大。模具温度越高, 锻件成形时温度分布越均匀,锻件平均温度越高,温度均方差越小。4 种工况下, 锻件成形时的最大和最小温度差分别为57.4、33、29、28℃;平均温度分别为438、442、445、445℃。 温度均方差分别为8.49、6.17、5.9、5.82。因此,适当提高模具温度,有利于提高锻件温度场的均匀性。

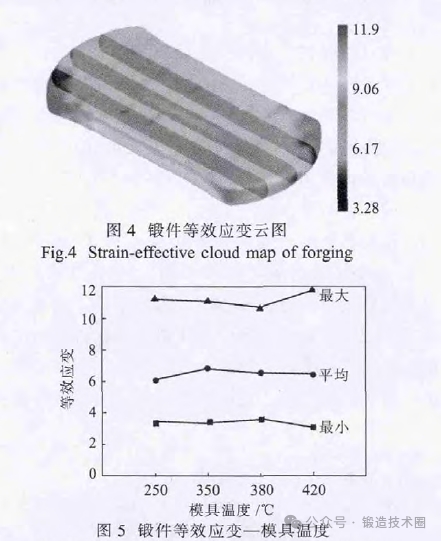

图4 为模具温度380℃时锻件等效应变云图,经过多道次镦粗和拔长工序,锻件得到充分变形。成形时最小等效应变达到3.0 以上, 表明锻件各部分均已锻透,有助于减少晶粒尺寸,焊合内部孔隙。锻件各部分变形程度不一致,中心部位变形程度较大,等效应变达到11以上。难变形区域集中在两端和外表面,等效应变值在3.5左右。图5为不同模具温度下锻件等效应变曲线,4 种不同工况下,模具温度为380℃时,锻件变形均匀性较为理想,等效应变平均值为6.46,最大值与最小值差为7.65。

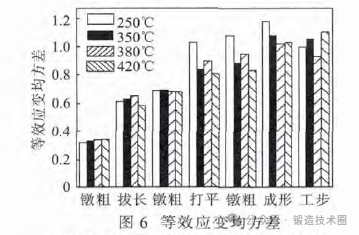

图6 为锻件等效应变均方差。等效应变分布不均匀,并且随着变形程度增大,不均匀性更加突出。产生这种变形不均匀的原因, 一是模具与锻件接触面的摩擦影响, 二是与模具接触的部分金属由于温度降低快,材料变形抗力增大,变形困难。模具温度为380℃时,等效应变均方差最小,为0.94℃。因此,模具温度为380℃时,锻件的变形均匀性较好,有利于获得均匀的微观组织和力学性能。

2 工艺试验

2.1 试验材料与方法

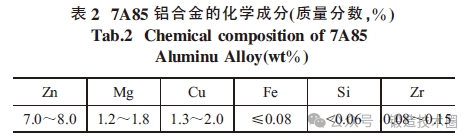

试验原材料为7A85 铝合金, 其化学成分见表2。

用线切割将原材料加工成100mm×40mm×60mm的长方形试样,试验在40MN 液压机上进行。试样温度为450℃,变形速度为1mm/s,变形程度均为50% ,模具温度为250、300、350、380、400、420、450℃。用电阻炉对试样和模具进行加热,保温时间为1.5h。锻造前,在试样两端涂上润滑油以减少摩擦的影响。对锻造后的试样进行固溶(470℃×4h,水冷)+时效(120℃×4h+160℃×12h,空冷)热处理。

对热处理后的试样进行取样,部位为法向与压缩轴垂直的纵截面中部和边部位置,对试样进行研磨、抛光和腐蚀。腐蚀液采用混合酸溶液:1%HF+1.5%HCl +2.5%HNO3+95%H2O,用Leica 光学显微镜进行组织观察分析。

2.2 结果与分析

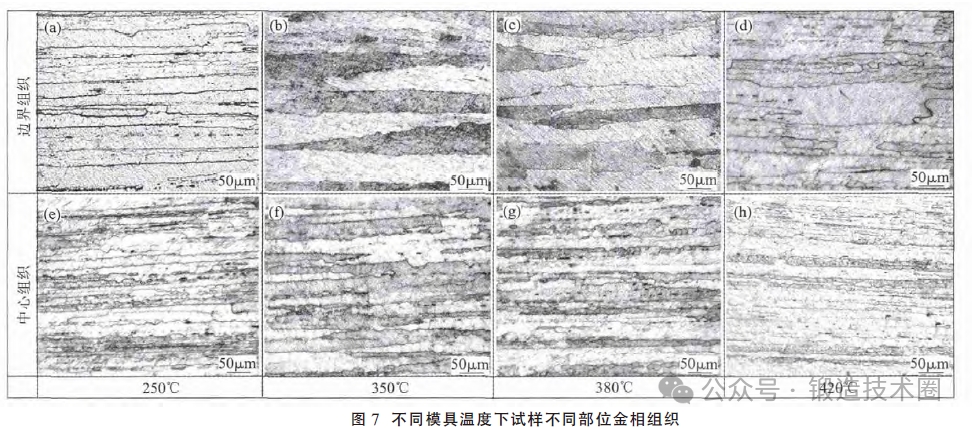

图7 为不同模具温度下试样边界部位和中心部位的显微组织。可以看出, 当模具温度在250~380℃时,锻件边界部位沿垂直压缩方向伸长,热变形组织为纤维组织,没有明显的再结晶组织。这是因为边界部位与模具直接接触,温度较低,变形储能较少,合金主要发生了动态回复。当模具温度在400~450℃时,边界部分出现了部分再结晶组织,再结晶百分数较小,晶粒尺寸较大且分布不均匀。当模具温度升高时, 边界部位区域温度升高,变形储能增加,在变形过程中发生了少量的动态再结晶。当模具温度在250~450℃时,中心部位均出现了大量细小均匀的再结晶组织。无论是再结晶晶粒尺寸还是再结晶百分数均差别不大。说明模具温度对试样中心部位组织演化影响不大。提高模具温度,试样各部位组织演变机制趋于一致,均发生了动态再结晶,有利于提高其组织均匀性。

3 结论

(1) 建立了7A85 铝合金大规格锻件多向锻造成形有限元仿真模型, 开展了7A85 铝合金样件锻造工艺试验, 重点研究了模具温度对锻件变形均匀性的影响。

(2) 有限元仿真结果表明,当模具温度在250~420℃范围时,模具温度越高,锻件温度均匀性越好。模具温度为420℃时,锻件平均温度为445℃,温度均方差为5.82℃;模具温度为380℃时,锻件等效应变均匀性较好,平均等效应变达到6.4 以上,等效应变均方差为0.94。

(3) 试验研究结果表明,模具温度对锻件边界组织演化影响较大。模具温度在250~380℃时,锻件边界为纤维组织,没有明显的再结晶组织;当模具温度在400~450℃时,边界部分出现了部分再结晶组织。模具温度对锻件中心部位组织演化影响较小。当模具温度在250~450℃时,中心部位均出现了大量细小均匀的再结晶组织。

来源:《热加工工艺》,如涉及侵权,请联系删除!!